Información Técnica

- Recomendaciones para el diseño

- Proceso de fabricación

- Materiales y especificaciónes

- Elección de tamaño de PAD´s

- Panelización y Criterios

Recomendaciones para el diseño

La presente no es una definición ni u na norma rígida para el diseño de circuitos impresos. Nuestra intención es enunciar algunas pautas para lograr archivos y sus correspondientes circuitos impresos prolijos y funcionalmente correctos. Ademas, teniendo en cuenta estas sugerencias se logra un armado y puesta en marcha mas eficiente.

1. Trabaje siempre con un snap-grid de 25 mills.

2. Trabajar con grillas más pequeñas solamente cuando sea imprescindible y volver inmediatamente a la de 25 mils.

3. Utilizar cursor en modo 90/90 o 90/45. Evitar uso tipo “free hand”.

4. Una traza debe empezar y terminar en el centro del pad, nunca sobre el borde de un pad o vía.

5. Para definir los bordes de placa se debe marcar con un trazo continuo de 12 mils sobre el KEEP OUT LAYER en el lugar del corte. De igual forma deben ser indicadas las caladuras.

6. Para lograr una mejor terminación recomendamos dejar una franja de 0.4 mm sin cobre (sea pad, fill o tracks) en todo el contorno del circuito impreso.

7. Si el tamaño exterior de su circuito impreso es crítico se debe indicar una cota con tolerancias. (Ejemplo: 124 mm +0 -0,30 mm). Consulte si la tolerancia dimensional necesaria es compatible con el método de corte o panelización elegido.

8. Consolide sus diámetros de perforado. Para diámetros de perforado de entre 0.8 mm y 3.5 mm el incremento mínimo entre valores es de 0.05 mm. Para diámetros superiores a 3.5mm el incremento es de 0.5mm.

9. Mantenga la cantidad de diámetros de perforado distintos en un número mínimo sin perder funcionalidad. Las librerías estándar de los programas de diseño de circuitos impresos tienen una amplia dispersión en los diámetros asignados a cada componente. Utilice su buen criterio para editar y unificar los mismos ya que un menor número de diámetros de perforado conllevara a una reducción en los tiempos productivos.

10. Las librerías poseen dimensiones de componentes standard. En el caso de realizar diseños de reducidas dimensiones o posicionamiento muy cercano de componentes verifique las medidas reales de los mismos. De esta manera evitará posibles dificultades durante el proceso de armado.

11. Utilice la relación “diámetro pad/ diámetro perforado” (corona) adecuada a su tipo de circuito impreso .Las definiciones en las librerías de componentes están pensadas para el diseño de placas doble faz con PTH. Diseños en simple faz y especialmente en material base FR2 deberán tener coronas mayores para facilitar los procesos de soldadura y la posible reparación posterior del circuito impreso en cuestión (mayor corona, mayor resistencia mecánica del pad).

12. En el caso de que en su diseño deba utilizar puentes de alambre, estandarice los mismos (genere un componente si es necesario). De esta manera agilizará los procesos de armado al poder performar el mismo como cualquier componente axial.

13. Si el diseño incluye trampas de estaño para evitar el cierre de pads durante procesos de soldadura automática, deberá indicarse claramente en que layer han sido dibujadas. A tales efectos es conveniente emplear una nota aclaratoria escrita en el layer principal de dibujo.

14. No deben utilizarse los layers definidos para las máscaras antisoldantes ( top y bottom solder mask ) para escribir anotaciones en ellos ( valores de componentes, referencias de diseño, etc. ). Todo lo escrito o dibujado en estos layers se verá luego como una apertura en la máscara antisoldante correspondiente. Recordar que de ser necesario dejar áreas de cobre (fills) sin máscara antisoldante los programas no realizan la apertura de la mascara automáticamente, en este caso, si se deberá dibujar la zona sobre el correspondiente layer.

15. Verifique antes de enviar su diseño a producción la legibilidad de los layers “top y bottom silkscreen” (impresión de componentes top y bottom).Muchas veces es necesario reordenar las leyendas correspondiente ya que la cercanía entre componentes provoca superposiciones tornando ilegibles los valores.

Elección del Material

Los materiales base para la fabricación de circuitos impresos se encuentran disponibles en varios grados según la definición realizada por NEMA ( National Electrical Manufacturers Association). Hubiera sido muy conveniente para los diseñadores y consumidores de este tipo de materiales que esta organización estuviera más ligada con la industria electrónica para controlar propiedades del material tales como resistividad o constante dieléctrica, pero lamentablemente esto no es así. NEMA es una organización que se ocupa fundamentalmente de la seguridad eléctrica y los diferentes grados de clasificación (FR1 a FR5), describen principalmente la inflamabilidad y su estabilidad ante alta temperatura. Debido a esto, es importante interiorizarse de las prestaciones de los distintos tipos de materiales al momento de su elección mas alla de su rango numérico de clasificacion.

Los materiales mas comúnmente utilizados en el mercado local son los siguientes:

MATERIAL FR2 [RESINA FENOLICA / PAPEL]

Está compuesto básicamente de papel impregnado con resina fenólica retardante de llama. Si bien no existen reglas específicas, este material se utiliza generalmente en productos de producción masiva dado que presenta una buena relación entre sus propiedades físico/eléctricas y su precio. A la hora de ser elegido como el material base para un producto, es importante tener en cuenta su grado de absorción de humedad, resistencia de aislación y constante dieléctrica.

MATERIAL FR4 [RESINA EPOXI / FIBRA DE VIDRIO]

El material FR4 está formado por varias hojas de Prepeg, el cual a su vez está constituido por capas tejidas de fibra de vidrio impregnadas con resina epoxi. El material de espesor standard (1,6mm) consta de 8 capas de Prepeg y una de cobre de 35 micrones (1onza/pie cuadrado). Las capas de Prepeg y el laminado de cobre se prensan bajo presión y temperatura controladas para conformar el material final que se utilizará en los procesos de fabricación.

Características Principales:

Alta estabilidad dimensional.

Bajo coeficiente de absorción de humedad.

Inflamabilidad grado 94V0.

Buena resistencia a la temperatura.

MATERIAL CEM-1 [RESINA EPOXI / FIBRA DE VIDRIO-PAPEL]

El material epóxi compuesto (Composite Epoxi Material) esta constituido por un núcleo papel celulosico entre dos capas de tejido de tela de vidrio, incluido con fibra epóxi retardante de llama.

Es de fácil mecanizado, posee excelentes propiedades eléctricas y una mayor resistencia a la flexión que los materiales que tienen únicamente papel como núcleo base. En algunas aplicaciones no criticas, puede aprovecharse este material como un reemplazo de bajo costo con respecto al FR4 , maximizando la diferencia en aquellos casos que el volumen de producción permita realizar el mecanizado por punching (matrizado).

MATERIAL MCPCB [ALUMINIO]

En el Metal Core PCB (MCPB) el sustrato base es metal en lugar de los laminados tradicionalmente utilizados basado en materiales compuestos ( FR2 / FR4 / CEM etc.). Actualmente el sustrato metálico más comúnmente utilizado es el aluminio, por lo cual el MCPCB cuenta con una capacidad de transferencia de calor que es de 8 a 9 veces superior que los materiales tradicionales .

El MCPCB se encuentra constituido por el habitual laminado de cobre, una capa de polímero dielectrico de alta conductividad térmica y el aluminio como base , de esta manera se logra un bajo grado de resistencia térmica, manteniendo a los componentes generadores de calor más fríos con un consecuente mayor rendimiento y vida útil. .

Especificaciones

| Placas PTH | |

| Espacio mínimo isla a isla | 0.010” (0.25 mm) |

| Espacio mínimo conductor a isla | 0.010” (0.25 mm) |

| Espacio mínimo entre conductores | 0.010” (0.25 mm) |

| Ancho mínimo de pista | 0.010” (0.25 mm) |

| Pad mínimo | 0.050” (1.27 mm) |

| Pad mínimo para vias | 0.050” (1.27 mm) |

| Corona pad | 0.012” (0.30 mm) |

| Diámetro mínimo de perforado | 0.27” (0.70 mm) |

| Distancia mínima entre perforaciones | > r1 + r2 |

| Distancia pista borde (routing) | 0.015” (0.38 mm) |

| Distancia pista borde (scoring y guillotina) | 0.030” (0.75 mm) |

| Espacio mínimo para planos de masa | 0.012” (0.3 mm) |

| Ancho mínimo traza leyenda componentes | 0.006” (0.15 mm) |

| Altura mínima carácter | 0.050” (1.30 mm) |

| Apertura mínima mascara antisoldante | 0.008” (0.20 mm) |

| Placas convencionales | |

| Espacio mínimo isla a isla | 0.010” (0.25 mm) |

| Espacio mínimo conductor a isla | 0.010” (0.25 mm) |

| Espacio mínimo entre conductores | 0.010” (0.25 mm) |

| Ancho mínimo de pista | 0.010” (0.25 mm) |

| Pad mínimo | 0.050” (1.27 mm) |

| Pad mínimo para vias | 0.050” (1.27 mm) |

| Corona pad | 0.012” (0.30 mm) |

| Diámetro mínimo de perforado | 0.27” (0.70 mm) |

| Distancia mínima entre perforaciones | > r1 + r2 |

| Distancia pista borde (routing) | 0.015” (0.38 mm) |

| Distancia pista borde (scoring y guillotina) | 0.030” (0.75 mm) |

| Espacio mínimo para planos de masa | 0.012” (0.3 mm) |

| Ancho mínimo traza leyenda componentes | 0.006” (0.15 mm) |

| Altura mínima carácter | 0.050” (1.30 mm) |

| Apertura mínima mascara antisoldante | 0.008” (0.20 mm) |

ELECCIÓN DE TAMAÑO DE PADS

La posibilidad de reparar exitosamente una plaqueta electrónica que necesite el reemplazo de algún componente dañado, está dada entre otras cosas por el diámetro de sus pads y su relación con respecto al diámetro de perforado (annular ring) con la cual se diseño el circuito impreso.

Durante los procesos de soldadura o reparación de un circuito impreso, el calor (provisto por el soldador/desoldador) es destructivo si no se lo disipa adecuadamente, por lo tanto, si el diámetro del terminal del componente o del pad no es el suficiente, alguno de los dos se dañara.

Podemos considerar que las dimensiones del terminal en un componente electrónico es algo ya controlado por su fabricante por lo cual la relación entre el diámetro del pad y el de su perforado (annular ring) también deben ser controladas por quien diseña un circuito impreso.

Si el tamaño del pad no es suficiente, el desbalance de calor entre el terminal del componente y su correspondiente pad puede causar que el adhesivo que une al cobre con el material base se disuelva, despegando el pad o dañándolo de tal manera que haría inservible al circuito impreso bajo reparación.

Para evitar este posible daño, los pads deben tener unas dimensiones adecuadas que incluyan un coeficiente de seguridad tal que garanticen su confiabilidad ante nuevos ciclos de soldado/desoldado más allá del ciclo de armado inicial. La correcta determinación del “annular ring” es conveniente realizarla componente por componente y teniendo en cuenta su posibilidad de reemplazo a futuro. Los siguientes links permitirán ver las tablas que sirven como guía, pero siempre es conveniente tener en cuenta la experiencia personal al respecto.

| TABLA 1. CIRCUITO IMPRESO DE ALTO VALOR RESPECTO AL PRODUCTO FINAL | |||

| Posibilidad de reparación | Densidad de componentes | Tamaño Pad | Relación pad / diámetro perforado |

| Alta | Baja | Ideal | x 2 |

| Alta | Media | Ideal | x 2 |

| Alta | Alta | Nominal | x 1.75 |

| Media | Baja | Ideal | x 2 |

| Media | Media | Ideal | x 2 |

| Media | Alta | Nominal | x 1.75 |

| Baja | Baja | Ideal | x 2 |

| Baja | Media | Nominal | x 1.75 |

| Baja | Alta | Mínimo | x 1.5 |

| TABLA 2. CIRCUITO IMPRESO DE VALOR MODERADO RESPECTO AL PRODUCTO FINAL | |||

| Posibilidad de reparación | Densidad de componentes | Tamaño Pad | Relación pad / diámetro perforado |

| Alta | Baja | Ideal | x 2 |

| Alta | Media | Ideal | x 2 |

| Alta | Alta | Nominal | x 1.75 |

| Media | Baja | Ideal | x 2 |

| Media | Media | Ideal | x 1.75 |

| Media | Alta | Nominal | x 1.5 |

| Baja | Baja | Ideal | x 1.75 |

| Baja | Media | Nominal | x 1.75 |

| Baja | Alta | Mínimo | x 1.5 |

| TABLA 3. CIRCUITO IMPRESO DE VALOR BAJO RESPECTO AL PRODUCTO FINAL | |||

| Posibilidad de reparación | Densidad de componentes | Tamaño Pad | Relación pad / diámetro perforado |

| Alta | Baja | Ideal | x 2 |

| Alta | Media | Ideal | x 1.75 |

| Alta | Alta | Nominal | x 1.5 |

| Media | Baja | Ideal | x 1.75 |

| Media | Media | Ideal | x 1.75 |

| Media | Alta | Nominal | x 1.5 |

| Baja | Baja | Ideal | x 1.75 |

| Baja | Media | Nominal | x 1.5 |

| Baja | Alta | Mínimo | x 1.5 |

PENALIZACIÓN

Denominamos panelización de un circuito impreso a la inclusión de un determinado número de placas dentro de un panel troquelable, el cual facilita las tareas de armado y/o de soldadura por metodos automáticos ( soldadura por ola o refusión).

PANEL CON V-SCORING [V-CUT]

Es un conjunto de placas panelizadas borde a borde sin la necesidad específica de espacios intermedios.

Consiste en la realización de un corte “V” calibrado sobre ambas caras del material base. La despanelización se produce realizando un esfuerzo de flexión que fractura el material remanente (del orden del 30 % del espesor del material base).

Este tipo de proceso es factible de realizar en aquellos circuitos impresos con formato exterior rectangular.

Es de esperar que en una placa de circuito impreso panelizada mediante V-scoring su dimensión final se vea afectada por la siguiente característica de rotura.

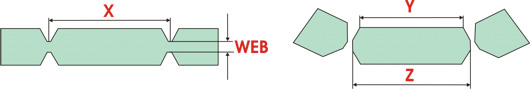

web: espesor del material de unión que queda entre placas luego del proceso de V-scoring

X: medida de placa definida por v-scoring

Y: medida final de placa luego de troquelado

| Web | Y | Z |

| ,005” | X-,030” | X+,004” |

| ,010” | X-,028” | X+,005” |

| ,015” | X-,026” | X+,006” |

| ,020” | X-,024” | X+,008” |

Como muestra la columna “Z”, la medida original del diseño sufre un pequeño aumento que depende del tipo de material base y de la profundidad del corte. Debido a esto, en aquellos circuitos que tengan tolerancias dimensionales externas críticas se deberá tener en cuenta dicho aumento.

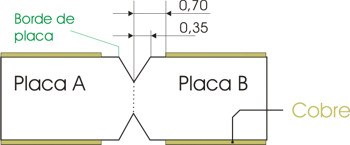

-A los efectos de un diseño ordenado y para evitar la exposición de cobre o roturas de pistas al estar las mismas dispuestas en cercanía de la zona de V-scoring es conveniente tener en cuenta las siguientes consideraciones de posicionamiento del lay-out del circuito impreso.

PANEL RUTEADO

Es un conjunto de placas panelizadas con una distancia tipica de 0.096” entre sus bordes y unidas entre si por pequeños puentes del material base dispuestos en cantidad y dimensiones necesarias para mantener la estabilidad física/dimensional del panel.

Este método de panelización se ajusta a aquellos modelos de placas que poseen contornos irregulares.

El despanelizado es sencillo, limitándose la operación a cortar los puentes y luego eliminar mediante algún método abrasivo el residuo que pudiera quedar del mismo según la calidad del corte y/o la exactitud dimensional necesaria.

COTICE ONLINE HACIENDO CLIC AQUÍ

![]()

COMUNÍQUESE CON NOSOTROS A TRAVÉS DE NUESTRO WHATSAPP: +54 9 11 5914-1893